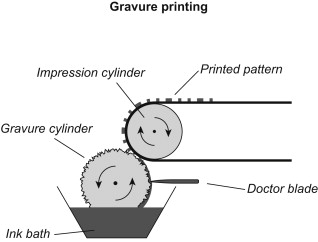

लिक्विड ग्रेव्योर प्रिंटिंग इंक भौतिक विधि से सूखती है, यानी विलायकों के वाष्पीकरण से, और दो घटकों वाली स्याही रासायनिक उपचार द्वारा सूखती है।

ग्रेव्योर प्रिंटिंग क्या है?

लिक्विड ग्रेव्योर प्रिंटिंग इंक भौतिक विधि से सूखती है, यानी विलायकों के वाष्पीकरण से, और दो घटकों वाली स्याही रासायनिक उपचार द्वारा सूखती है।

ग्रेव्योर प्रिंटिंग के क्या फायदे और नुकसान हैं?

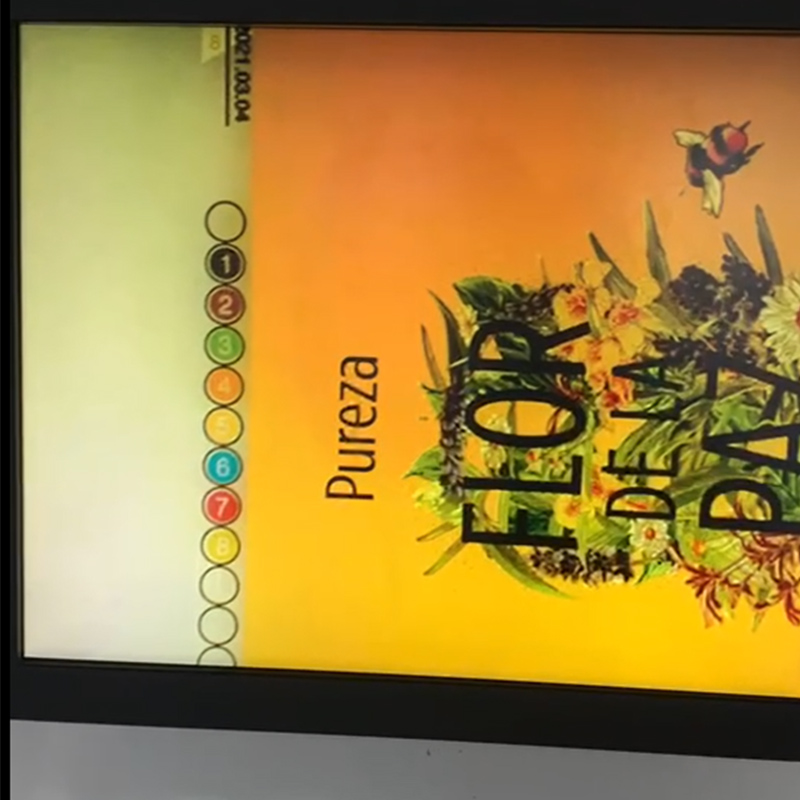

उच्च प्रिंट गुणवत्ता

ग्रेव्योर प्रिंटिंग में स्याही की मात्रा अधिक होती है, ग्राफिक्स और टेक्स्ट उभरे हुए प्रतीत होते हैं, परतें समृद्ध होती हैं, रेखाएं स्पष्ट होती हैं और गुणवत्ता उच्च होती है। पुस्तकों, पत्रिकाओं, चित्रों, पैकेजिंग और सजावट की अधिकांश छपाई ग्रेव्योर प्रिंटिंग द्वारा की जाती है।

उच्च मात्रा मुद्रण

ग्रेव्योर प्रिंटिंग की प्लेट बनाने की प्रक्रिया लंबी होती है, दक्षता कम होती है और लागत अधिक होती है। हालांकि, प्रिंटिंग प्लेट टिकाऊ होती है, इसलिए यह बड़े पैमाने पर प्रिंटिंग के लिए उपयुक्त है। बैच जितना बड़ा होगा, लाभ उतना ही अधिक होगा, जबकि छोटे बैच में प्रिंटिंग करने पर लाभ कम हो जाता है। इसलिए, ग्रेव्योर विधि छोटे बैच में ट्रेडमार्क प्रिंट करने के लिए उपयुक्त नहीं है।

(1) लाभ: स्याही का उपयोग लगभग 90% है, और रंग समृद्ध है। मजबूत रंग पुनरुत्पादन। लेआउट प्रतिरोध। प्रिंट की संख्या बहुत अधिक है। कागज की विस्तृत श्रृंखला पर लागू होता है, कागज के अलावा अन्य सामग्रियों पर भी प्रिंट किया जा सकता है।

(2) नुकसान: प्लेट बनाने की लागत महंगी है, छपाई की लागत भी महंगी है, प्लेट बनाने का काम अधिक जटिल है, और कम संख्या में मुद्रित प्रतियां उपयुक्त नहीं हैं।

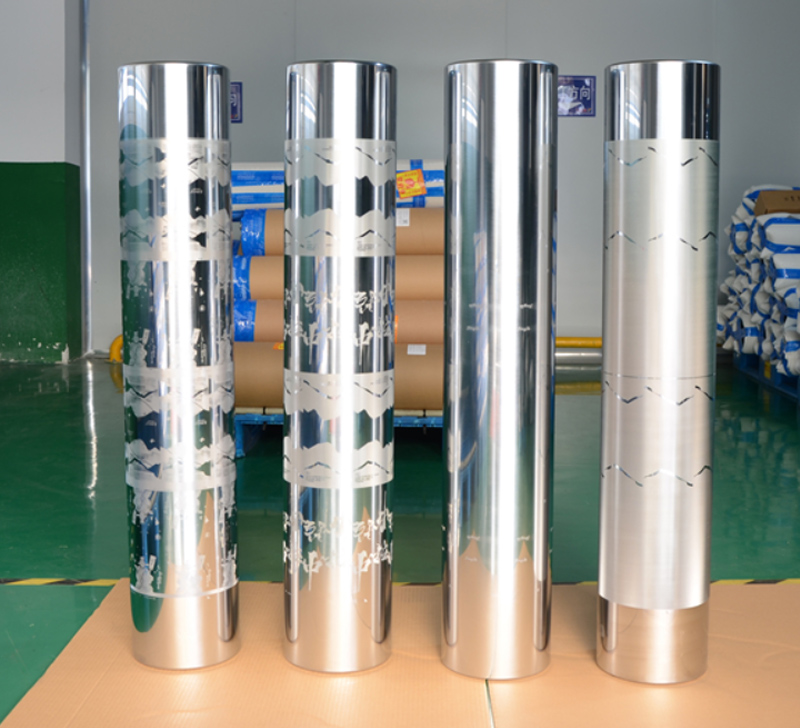

substrates

ग्रेव्योर तकनीक का उपयोग कई प्रकार की सामग्रियों पर किया जा सकता है, लेकिन इसका उपयोग अक्सर उच्च गुणवत्ता वाले कागज और प्लास्टिक फिल्म पर प्रिंट करने के लिए किया जाता है।

प्रिंट की दिखावट: लेआउट साफ-सुथरा, एकसमान है और उस पर कोई स्पष्ट गंदगी के निशान नहीं हैं। चित्र और पाठ सटीक रूप से स्थित हैं। प्रिंटिंग प्लेट का रंग लगभग एक जैसा है, बारीक प्रिंटिंग में आकार की त्रुटि 0.5 मिमी से अधिक नहीं है, सामान्य प्रिंटिंग में 1.0 मिमी से अधिक नहीं है, और आगे और पीछे दोनों तरफ ओवरप्रिंटिंग की त्रुटि 1.0 मिमी से अधिक नहीं है।

अक्सर पूछे जाने वाले प्रश्न

ग्रेव्योर प्रिंटिंग में विफलताएं मुख्य रूप से प्रिंटिंग प्लेट, स्याही, सब्सट्रेट, स्क्वीजिस्ट आदि के कारण होती हैं।

(1) स्याही का रंग हल्का और असमान है

मुद्रित सामग्री पर स्याही के रंग में समय-समय पर परिवर्तन होते रहते हैं। इन्हें दूर करने के लिए निम्नलिखित उपाय किए जा सकते हैं: प्लेट रोलर की गोलाई को ठीक करना, स्क्वीजी के कोण और दबाव को समायोजित करना या इसे नए स्क्वीजी से बदलना।

(ii) छाप नरम और बालों वाली है

छपे हुए पदार्थ की छवि असमान और चिपचिपी है, और चित्र और पाठ के किनारों पर खुरदरेपन दिखाई देते हैं। इन समस्याओं को दूर करने के उपाय हैं: सतह पर मौजूद स्थैतिक विद्युत को हटाना, स्याही में ध्रुवीय विलायक मिलाना, मुद्रण दबाव को उचित रूप से बढ़ाना, स्क्वीजी की स्थिति को समायोजित करना आदि।

3) प्रिंटिंग प्लेट की जालीदार गुहा में स्याही का सूख जाना, या प्रिंटिंग प्लेट की जालीदार गुहा में कागज के रेशे और कागज का चूर्ण भर जाना, प्लेट अवरोधन कहलाता है। इसे दूर करने के तरीके हैं: स्याही में विलायक की मात्रा बढ़ाना, स्याही के सूखने की गति को कम करना और उच्च सतह शक्ति वाले कागज से मुद्रण करना।

4) छपे हुए भाग पर स्याही का फैलना और धब्बे पड़ना। इसे दूर करने के उपाय हैं: स्याही की चिपचिपाहट बढ़ाने के लिए उसमें गाढ़ा तेल मिलाना, स्क्वीजी का कोण समायोजित करना, छपाई की गति बढ़ाना, गहरी जाली वाली प्रिंटिंग प्लेट को उथली जाली वाली प्रिंटिंग प्लेट से बदलना आदि।

5) खरोंच के निशान: छपे हुए कागज़ पर स्क्वीजी के निशान। इन्हें दूर करने के तरीकों में बिना किसी बाहरी पदार्थ के प्रवेश किए साफ स्याही से छपाई करना शामिल है। स्याही की चिपचिपाहट, सूखापन और आसंजन को समायोजित करें। स्क्वीजी और प्लेट के बीच के कोण को समायोजित करने के लिए उच्च गुणवत्ता वाले स्क्वीजी का उपयोग करें।

6) वर्णक अवक्षेपण

प्रिंट पर रंग हल्का पड़ने की समस्या। इसे दूर करने के उपाय हैं: अच्छी फैलाव और स्थिर प्रदर्शन वाली स्याही से प्रिंटिंग करना। स्याही में एंटी-एग्लोमरेशन और एंटी-प्रेसिपिटेशन एडिटिव्स मिलाना। स्याही टैंक में स्याही को अच्छी तरह से घुमाना और नियमित रूप से हिलाना।

(7) चिपचिपी मुद्रित सामग्री पर स्याही के धब्बे की घटना। निवारण के तरीके हैं: तेजी से वाष्पीकरण गति वाली स्याही का चयन करना, सुखाने का तापमान बढ़ाना या मुद्रण गति को उचित रूप से कम करना।

(8) स्याही का झड़ना

प्लास्टिक फिल्म पर छपी स्याही की चिपकने की क्षमता कम होती है और वह हाथ या यांत्रिक बल से रगड़ने पर मिट जाती है। इसे दूर करने के उपाय हैं: प्लास्टिक फिल्म को नमी से बचाना, प्लास्टिक फिल्म के साथ अच्छी तरह चिपकने वाली स्याही का चयन करना, प्लास्टिक फिल्म की सतह को फिर से तैयार करना और सतह तनाव को बढ़ाना।

विकास के रुझान

पर्यावरण संरक्षण और स्वास्थ्य कारणों से, खाद्य, औषधि, तंबाकू, शराब और अन्य उद्योग पैकेजिंग सामग्री और मुद्रण प्रक्रियाओं के पर्यावरण संरक्षण पर अधिक ध्यान दे रहे हैं, और ग्रेव्योर प्रिंटिंग उद्यम प्रिंटिंग कार्यशालाओं के पर्यावरण पर अधिक ध्यान दे रहे हैं। पर्यावरण के अनुकूल स्याही और वार्निश का प्रचलन बढ़ेगा, बंद स्क्वीजी सिस्टम और त्वरित-परिवर्तन उपकरण लोकप्रिय होंगे, और जल-आधारित स्याही के लिए अनुकूलित ग्रेव्योर प्रेस का व्यापक रूप से उपयोग किया जाएगा।

पोस्ट करने का समय: 22 मई, 2023