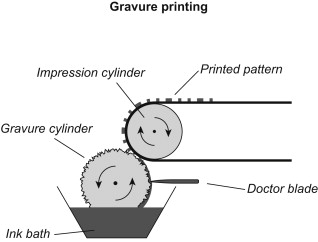

Vloeibare diepdrukinkt droogt door een fysische methode, namelijk door verdamping van de oplosmiddelen, terwijl tweecomponenteninkten chemisch uitharden.

Wat is diepdruk?

Vloeibare diepdrukinkt droogt door een fysische methode, namelijk door verdamping van de oplosmiddelen, terwijl tweecomponenteninkten chemisch uitharden.

Wat zijn de voor- en nadelen van diepdruk?

Hoge afdrukkwaliteit

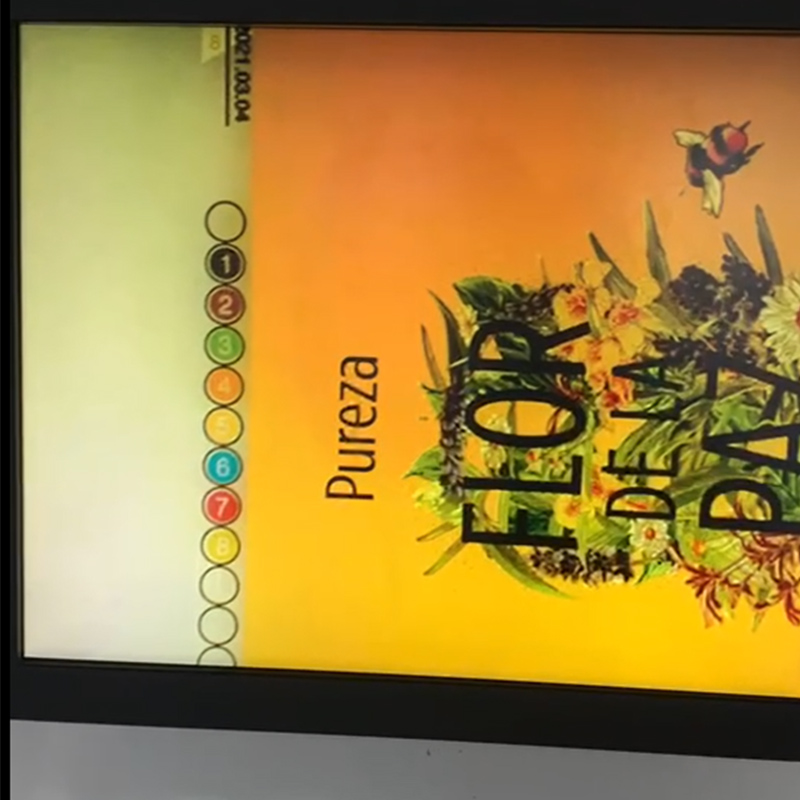

Bij diepdruk wordt een grote hoeveelheid inkt gebruikt, de afbeeldingen en tekst hebben een bolvormig effect, de lagen zijn rijk, de lijnen scherp en de kwaliteit hoog. Diepdruk wordt het meest gebruikt voor het drukken van boeken, tijdschriften, illustraties, verpakkingen en decoraties.

Printen in grote volumes

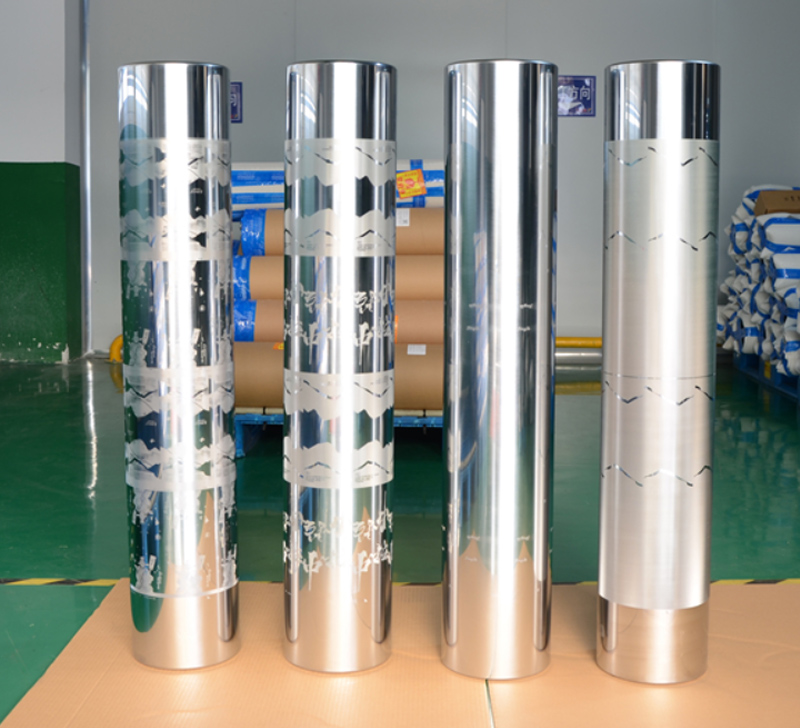

Het productieproces van drukplaten voor diepdruk is lang, de efficiëntie is laag en de kosten zijn hoog. De drukplaat is echter duurzaam, waardoor de methode geschikt is voor massadruk. Hoe groter de oplage, hoe hoger de winst, en hoe lager de winst bij kleinere oplages. Daarom is de diepdrukmethode niet geschikt voor het drukken van kleine oplages van handelsmerken.

(1) Voordelen: de inktdekking is ongeveer 90% en de kleuren zijn rijk. Sterke kleurreproductie. Sterke lay-outbestendigheid. Het aantal afdrukken is enorm. Geschikt voor een breed scala aan papiersoorten; ook andere materialen kunnen bedrukt worden.

(2) Nadelen: de kosten voor het maken van drukplaten zijn hoog, de drukkosten zijn ook hoog, het werk van het maken van drukplaten is ingewikkelder en een kleine oplage gedrukte exemplaren is niet geschikt.

Substraten

Diepdruk kan op een breed scala aan materialen worden toegepast, maar wordt vaak gebruikt voor het bedrukken van hoogwaardig papier en plastic folie.

Uiterlijk van de afdrukken: De lay-out is schoon, uniform en vrij van zichtbare vuilvlekken. Afbeeldingen en tekst zijn nauwkeurig gepositioneerd. De kleur van de drukplaat is in principe consistent, de afmetingsafwijking bij fijne afdrukken is niet meer dan 0,5 mm, bij algemene afdrukken niet meer dan 1,0 mm en de overlappingsfout tussen voor- en achterzijde is niet meer dan 1,0 mm.

Veelgestelde vragen

Fouten bij diepdruk worden voornamelijk veroorzaakt door drukplaten, inkten, substraten, rakelsystemen, enzovoort.

(1) De inktkleur is licht en ongelijkmatig

Periodieke veranderingen in de inktkleur van drukwerk kunnen voorkomen. Methoden om dit te verhelpen zijn onder andere: het corrigeren van de rondheid van de drukplaatrol, het aanpassen van de hoek en druk van de rakel of het vervangen ervan door een nieuwe.

(ii) De afdruk is papperig en harig

De afbeelding op het drukwerk is korrelig en papperig, en de randen van de afbeelding en tekst vertonen rafels. Methoden om dit te verhelpen zijn: het verwijderen van statische elektriciteit op het oppervlak van het substraat, het toevoegen van polaire oplosmiddelen aan de inkt, het op passende wijze verhogen van de drukdruk, het aanpassen van de positie van de rakel, enzovoort.

3) Het verschijnsel waarbij de blokkeringsinkt opdroogt in de rasterholtes van de drukplaat, of waarbij de rasterholtes van de drukplaat gevuld raken met papiervezels en papierpoeder, wordt blokkering van de drukplaat genoemd. Methoden om dit te verhelpen zijn: het verhogen van het oplosmiddelgehalte in de inkt, het verlagen van de droogsnelheid van de inkt en het drukken op papier met een hoge oppervlaktehardheid.

4) Inktvlekken en -uitlopen op het veldgedeelte van het drukwerk. De volgende methoden kunnen worden verholpen: het toevoegen van harde inktolie om de viscositeit van de inkt te verbeteren, het aanpassen van de hoek van de rakel, het verhogen van de druksnelheid, het vervangen van de diepmazige drukplaat door een ondiepmazige drukplaat, enzovoort.

5) Krassporen: Sporen van de rakel op het drukwerk. Dit kan worden verholpen door te drukken met schone inkt zonder dat er vuil in de inkt terechtkomt. Ook is het belangrijk om de viscositeit, droogtegraad en hechting van de inkt aan te passen. Gebruik een hoogwaardige rakel en stel de hoek tussen de rakel en de drukplaat goed in.

6) Pigmentprecipitatie

Het verschijnsel van het vervagen van de kleur op de afdruk. Methoden om dit te verhelpen zijn: printen met inkten met een goede dispersie en stabiele prestaties. Additieven tegen klonteren en neerslag aan de inkt toevoegen. De inkt in de inkttank goed rollen en regelmatig roeren.

(7) Het verschijnsel van inktvlekken op kleverig drukwerk. De methoden om deze te verhelpen zijn: het kiezen van een drukinkt met een snelle verdampingssnelheid, het verhogen van de droogtemperatuur of het op passende wijze verlagen van de druksnelheid.

(8) Inktverlies

De inkt die op de plastic folie is gedrukt, hecht slecht en slijt gemakkelijk af door wrijving met de hand of mechanische kracht. Mogelijke oplossingen zijn: de plastic folie beschermen tegen vocht, een inkt kiezen met een goede hechting aan de plastic folie, de plastic folie opnieuw behandelen en de oppervlaktespanning verbeteren.

Ontwikkelingstrends

Vanwege milieubescherming en gezondheidsredenen besteden de voedingsmiddelen-, geneesmiddelen-, tabaks-, alcohol- en andere industrieën steeds meer aandacht aan de milieuvriendelijkheid van verpakkingsmaterialen en drukprocessen. Ook diepdrukkerijen besteden steeds meer aandacht aan het milieu in hun drukkerijen. Milieuvriendelijke inkten en vernissen zullen steeds populairder worden, gesloten rakelsystemen en snelwisselsystemen zullen steeds vaker worden gebruikt, en diepdrukpersen die geschikt zijn voor inkten op waterbasis zullen op grote schaal worden ingezet.

Geplaatst op: 22 mei 2023