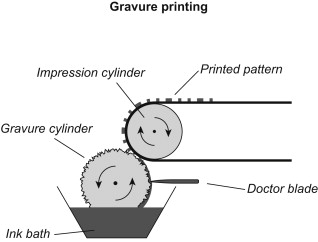

Sıvı gravür baskı mürekkebi fiziksel bir yöntemle, yani çözücülerin buharlaşmasıyla kururken, iki bileşenli mürekkepler kimyasal kürleme ile kurur.

Gravür Baskı Nedir?

Sıvı gravür baskı mürekkebi fiziksel bir yöntemle, yani çözücülerin buharlaşmasıyla kururken, iki bileşenli mürekkepler kimyasal kürleme ile kurur.

Gravür baskının avantajları ve dezavantajları nelerdir?

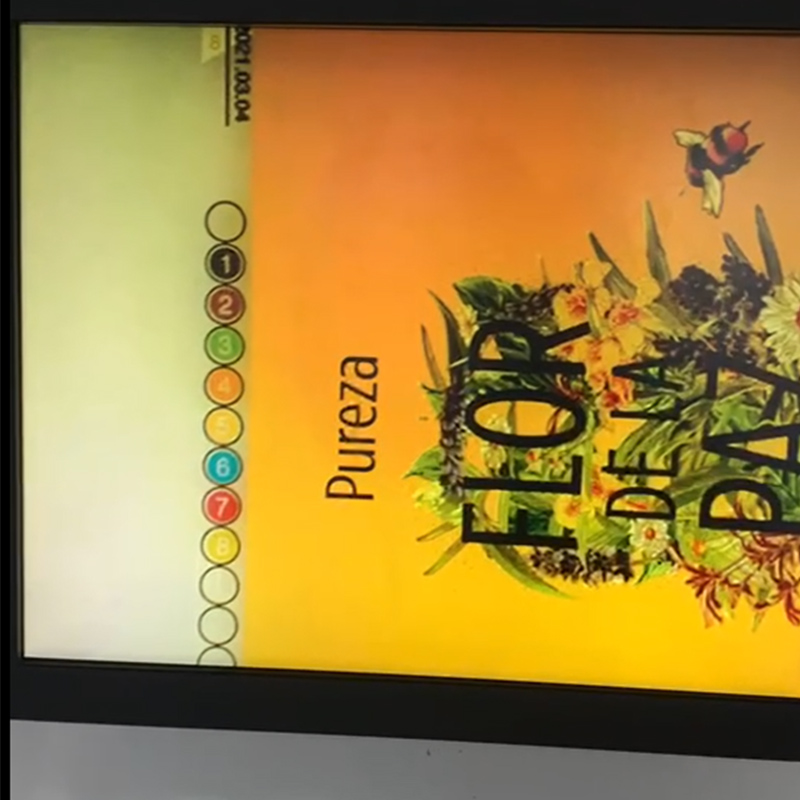

Yüksek baskı kalitesi

Gravür baskıda kullanılan mürekkep miktarı fazladır, grafikler ve metinler kabarık bir görünüme sahiptir, katmanlar zengindir, çizgiler nettir ve kalite yüksektir. Kitapların, dergilerin, resimli yayınların, ambalajların ve dekorasyonun baskısının büyük çoğunluğu gravür baskı yöntemiyle yapılır.

Yüksek hacimli baskı

Gravür baskıda kalıp hazırlama döngüsü uzundur, verimlilik düşüktür ve maliyet yüksektir. Bununla birlikte, baskı kalıbı dayanıklıdır, bu nedenle seri baskı için uygundur. Parti sayısı ne kadar büyükse, kar o kadar yüksek olur; küçük partilerde ise kar daha düşüktür. Bu nedenle, gravür yöntemi küçük partiler halinde marka baskısı için uygun değildir.

(1) Avantajlar: Mürekkep ifadesi yaklaşık %90'dır ve renk zengindir. Güçlü renk üretimi. Güçlü baskı direnci. Baskı sayısı çok fazladır. Geniş bir yelpazede kağıt uygulaması yapılabilir, kağıt dışındaki malzemelere de baskı yapılabilir.

(2) Dezavantajları: Kalıp yapım maliyetleri pahalıdır, baskı maliyetleri de pahalıdır, kalıp yapım işi daha karmaşıktır ve az sayıda basılan kopya uygun değildir.

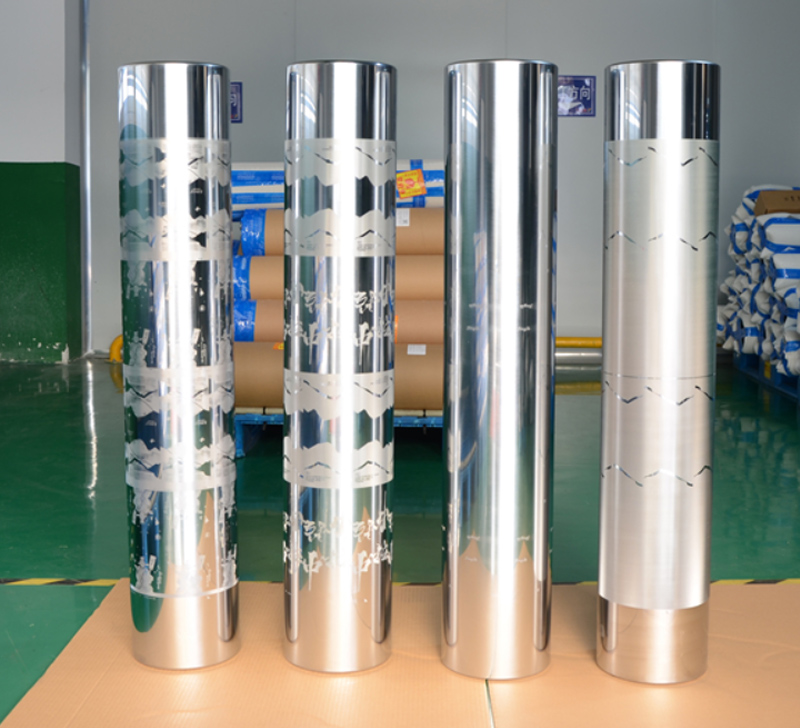

Yüzeyler

Gravür baskı tekniği çok çeşitli malzemelerde kullanılabilir, ancak genellikle yüksek kaliteli kağıt ve plastik filmlerin baskısında tercih edilir.

Baskıların görünümü: Düzen temiz, düzgün ve belirgin kir izleri yok. Görüntüler ve metinler doğru konumlandırılmış. Baskı plakasının rengi temelde aynı, ince baskıdaki boyut hatası 0,5 mm'den fazla değil, genel baskıdaki hata 1,0 mm'den fazla değil ve ön ve arka yüzdeki üst üste baskı hatası 1,0 mm'den fazla değil.

SSS

Gravür baskıda yaşanan arızaların başlıca nedenleri baskı kalıpları, mürekkepler, alt tabakalar, sıyırıcılar vb.dir.

(1) Mürekkebin rengi açık ve düzensizdir.

Basılı materyallerde periyodik olarak mürekkep renginde değişiklikler meydana gelir. Bu sorunu gidermenin yolları şunlardır: baskı silindirinin yuvarlaklığını düzeltmek, sıyırıcının açısını ve basıncını ayarlamak veya yenisiyle değiştirmek.

(ii) İz yumuşak ve tüylüdür.

Basılı malzemenin görüntüsü pürüzlü ve yapışkan olup, resim ve metnin kenarlarında çapaklar oluşmaktadır. Bu sorunu gidermenin yöntemleri şunlardır: baskı yüzeyindeki statik elektriği gidermek, mürekkep içerisine polar çözücüler eklemek, baskı basıncını uygun şekilde artırmak, silecek pozisyonunu ayarlamak vb.

3) Baskı kalıbının ağ boşluğunda mürekkebin kuruması veya baskı kalıbının ağ boşluğunun kağıt lifi ve kağıt tozuyla dolması olayına kalıp tıkanması denir. Bunu giderme yöntemleri şunlardır: mürekkepteki çözücü içeriğini artırmak, mürekkebin kuruma hızını azaltmak ve yüksek yüzey mukavemetine sahip kağıtla baskı yapmak.

4) Baskılı malzemenin yüzey kısmında mürekkep dökülmesi ve lekelenmesi. Bunu giderme yöntemleri şunlardır: mürekkebin viskozitesini artırmak için sert mürekkep yağı eklemek, silecek açısını ayarlamak, baskı hızını artırmak, derin gözenekli baskı plakasını sığ gözenekli baskı plakasıyla değiştirmek vb.

5) Çizik izleri: Baskılı malzemede silecek izleri. Giderme yöntemleri arasında yabancı madde girişi olmayan temiz mürekkeplerle baskı yapmak yer alır. Mürekkebin viskozitesini, kuruluğunu ve yapışma özelliğini ayarlayın. Silecek ile baskı plakası arasındaki açıyı ayarlamak için yüksek kaliteli bir silecek kullanın.

6) Pigment çökelmesi

Baskıda rengin açılması fenomeni. Bunu ortadan kaldırmanın yöntemleri şunlardır: iyi dağılımlı ve istikrarlı performansa sahip mürekkeplerle baskı yapmak. Mürekkebe topaklanmayı ve çökelmeyi önleyici katkı maddeleri eklemek. Mürekkep tankındaki mürekkebi iyice karıştırmak ve sık sık çalkalamak.

(7) Yapışkan baskılı malzemede mürekkep lekesi olgusu. Giderme yöntemleri şunlardır: hızlı buharlaşma hızına sahip mürekkep baskısı seçmek, kurutma sıcaklığını artırmak veya baskı hızını uygun şekilde azaltmak.

(8) Mürekkep dökülmesi

Plastik filme basılan mürekkep zayıf yapışma özelliğine sahiptir ve elle veya mekanik kuvvetle silinir. Bu sorunu gidermenin yöntemleri şunlardır: plastik filmi nemden korumak, plastik filmle iyi uyum sağlayan mürekkep seçmek, plastik filmin yüzeyini yeniden işlemek ve yüzey gerilimini iyileştirmek.

Gelişim trendleri

Çevre koruma ve sağlık nedenleriyle, gıda, ilaç, tütün, alkol ve diğer sektörler ambalaj malzemelerinin ve baskı işlemlerinin çevre dostu olmasına giderek daha fazla önem vermekte, gravür baskı işletmeleri de baskı atölyelerinin çevresine daha fazla önem vermektedir. Çevre dostu mürekkepler ve vernikler giderek daha yaygınlaşacak, kapalı silecek sistemleri ve hızlı değiştirme cihazları yaygınlaşacak ve su bazlı mürekkeplere uyarlanmış gravür baskı makineleri yaygın olarak kullanılacaktır.

Yayın tarihi: 22 Mayıs 2023